Realizzare con proprie mani un sistema elettronico porta senza dubbio una maggior soddisfazione rispetto al comprare un sistema bello e pronto dove dover attaccare solo la spina. I KIT elettronici permettono di avere questa soddisfazione ma come tutte le soddisfazioni è comunque necessario del sacrificio nello studio che permette di raggiungere la consapevolezza di sapere quello che si sta facendo. In questa breve guida si spiegheranno, in maniera generale, gli strumenti e tecniche impiegate per il montaggio di KIT elettronici, in maniera da poter procedere con il montaggio di un qualsivoglia KIT. La guida inizia con una breve rassegna del materiale necessario per un buon banco di lavoro.

Mi scuso per le parti che possano risultare poco chiare a causa di mancanza di foto.

Cos'è la saldatura

Ogni schema elettrico consiste in un insieme di componenti elettronici uniti tra loro da linee. Le linee rappresentano dei fili, o detto più tecnicamente, rappresentano dei punti equipotenziali. Quando si realizza uno schema elettrico in pratica, ovvero si monta il circuito, le linee sono effettivamente dei fili che uniscono i componenti elettronici. I PCB aiutano a tenere questi fili in maniera ordinata, diversamente da schede millefori, in cui sono necessari fili di giunzione. Al fine di garantire l'unione tra i fili del PCB (piste o tracce) o scheda prototipo, è necessaria la saldatura, ovvero quel punto di unione tra il filo e il componete. La qualità con cui realizzeremo le saldature permetterà una vita più o meno lunga al nostro circuito, infatti non di rado molti guasti discendono dalla rottura di una saldatura. Impariamo a montare i nostri circuiti a regola d'arte...

Materiale base necessario

In questo paragrafo si descriveranno brevemente i vari strumenti che sono obbligatori o possono ritornare utili per poter effettuare correttamente una saldatura. Nella seguente guida si presenteranno solo gli strumenti necessari per la realizzazione di saldature di componenti con terminali, dal momento che la strumentazione necessaria è di più facile reperibilità ed economica.

Gli strumenti base necessari per il montaggio di KIT elettronici sono:

• Il Saldatore

• Lo Stagno

• Il Succhia stagno

• Utensili vari

• Lampada da laboratorio

• Il Tester (multimetro)

Vediamo in maggior dettaglio i vari strumenti e le caratteristiche consigliate per ognuno di essi.

Il Saldatore

Il Saldatore è sicuramente lo strumento fondamentale per montare un KIT. Fondamentalmente è una resistenza che si scalda che a contatto con la punta del saldatore permette la fusione dello stagno. Ne sono presenti di vari modelli per tutte le esigenze.

Vediamo in primo luogo i saldatori sconsigliabili. Tra i saldatori da evitare in una postazione fissa per il montaggio di KIT elettronici vi sono i saldatori a batteria e a gas i quali seppur utili per riparazioni in luoghi dove non è presente una presa elettrica, hanno in generale potenze relativamente basse che possono compromettere la qualità della saldatura. Il loro mantenimento è inoltre costoso poiché richiedono ricariche di gas e un continuo cambio di batterie.

Tra i saldatori che è consigliabile invece acquistare vi sono quelli che possono essere collegati direttamente alla presa elettrica. Questi possono avere la forma di penna o pistola od essere delle stazioni saldanti che a loro volta possono avere lo stilo saldante a penna o a pistola. Dal momento che un saldatore non deve far altro che scaldare la punta dello stilo saldante al fine di far fondere lo stagno, è difficile dire che un saldatore sia meglio di un altro visto che il raggiungimento di tale funzione è relativamente facile. Ciononostante sul mercato è possibile trovare saldatori da 10 euro come saldatori da 500 euro, vediamo quali sono le differenze principali e quali delle differenze possono realmente essere utili per un montaggio di un KIT elettronico ai fini non professionali.

-

Potenza

Indipendentemente dalla forma o modello si consiglia di avere un saldatore con potenza minima di 25W-30W al fine di raggiungere temperature idonee anche per saldature più grandi. Le stazioni saldanti non hanno in generale di questi problemi visto che hanno spesso potenze superiori ai 50W.

-

Tensione di Alimentazione

La tensione di alimentazione deve essere di 220V 50Hz (110V 60Hz per i paese anglosassoni) al fine di avere autonomia energetica per le nostre saldature. Nonostante molti dei saldatori siano alimentati da rete, le stazioni saldanti hanno spesso la caratteristica di avere lo stilo saldante a 24V, permettendo un facile controllo della temperatura. Questa caratteristica la preferisco rispetto ai semplici saldatori a stilo collegati alla rete poiché si evita che eventuali malfunzionamenti del saldatore e dell'impianto a terra portino lo stilo metallico ad essere collegato alla rete. Le stazioni saldanti da preferire sono quelle il cui modulo di alimentazione per ottenere i 24V è realizzato per mezzo di un trasformatore, piuttosto che alimentatore switching non isolato (sono presenti anche alimentatori switching isolati), permettendo di avere un ulteriore isolamento del saldatore.

-

Regolazione della temperatura

I normali saldatori a stilo o pistola non hanno la possibilità di regolare la temperatura, ma questo non è un grosso disagio per KIT semplici. Ciononostante avere la regolazione della temperatura permette di adattare il nostro saldatore allo stagno utilizzato e alle dimensioni della saldatura stessa, permettendo di limitare eventuali stress termici ai componenti delicati. Anche da questo punto di vista le stazioni saldanti devono essere preferite ai semplici stilo saldanti i quali hanno al massimo un pulsante per la doppia potenza ovvero un pulsante che permette di avere potenze anche il doppio di quella nominale, permettendo di raggiungere temperature più elevate. Questa funzione è utile per realizzare saldature più grandi dove è necessario un maggior trasferimento di calore, ma ha lo svantaggio di non poter essere utilizzata per tempi prolungati che vanno oltre i 30s (i tempi massimi sono sempre riportati nella scheda tecnica del saldatore stesso). In ultimo questa funzione pur aumentando la temperatura non ha nessuna indicazione della temperatura raggiunta. Si ricorda che qualora si stiano saldando componenti elettronici particolarmente costosi è sempre bene far riferimento al datasheet del componente stesso dove sono riportati i tempi e temperature massime per il processo di saldatura. Al fine di ottenere una migliore regolazione della temperatura, avere la possibilità di leggere sul display la temperatura può ritornare utile (in ogni modo pochi gradi di scarto non fanno la differenza).

-

Tempo di raggiungimento della temperatura operativa

Uno dei parametri che spesso si trovano sulla scheda tecnica del saldatore e sul catalogo commerciale è il tempo necessario per il saldatore per il raggiungimento della temperatura. I saldatori più costosi possono raggiungere le temperature operative in pochi secondi (10 secondi o meno) mentre quelli più economici possono impiegare 1-2 minuti. Dal momento che spesso il tempo non è un problema, pagare di più per questa opzione non vale quasi mai la pena.

-

Cavo di alimentazione dello stilo

Spesso il cavo dello stilo viene ignorato ma può fare la differenza tra i saldatori. Un saldatore da pochi euro ha un cavo che spesso è tanto rigido da costringervi le manovre di saldatura compromettendo la saldatura stessa. Il cavo deve essere quanto più flessibile possibile permettendo al polso di manovrare lo stilo saldante in maniera accurata, facilitando in questo modo le saldature anche su componenti piccoli e con pin ravvicinati. Spesso ci si rende conto di questa caratteristica solo dopo l'acquisto, almeno per i saldatori economici. I saldatori con prezzi a partire da 30-50 euro normalmente non hanno di questi problemi anche se di marche cinesi. Saldatori con costi di 15 Euro...dipende dalla fortuna...

-

Tipo di plastica del Saldatore

Questo elemento diviene importante solo nel caso in cui si stiano realizzando KIT professionali. Il materiale utilizzato per il saldatore deve essere fatto di plastiche ESD ovvero che non si carichino elettrostaticamente. Le cariche elettrostatiche possono infatti danneggiare i semiconduttori. Nonostante questo sia noto, molti dei saldatori economici non sono realizzati con materiale ESD. Qualora sulla scheda tecnica non sia scritto nulla probabilmente vuol dire che il saldatore non è realizzato con materiale ESD. Saldatori che hanno questa caratteristica lo mettono bene in evidenza ed è riportato spesso sul contenitore stesso.

-

Dimensioni della punta

La saldatura è una procedura che può variare a seconda del componente o superficie da saldare. Allo stesso modo con cui si può regolare la temperatura, il trasferimento del calore può essere controllato anche per mezzo di punte di dimensioni diverse. In alcuni casi punte piccole sono d'obbligo poiché i pin del componente sono particolarmente piccoli e ravvicinati. Per saldature generiche è bene avere saldatori con punte da 0.8mm-1mm a forma di cono, ovvero appuntite. Punte a scalpello è meglio evitarle per saldature generiche, queste possono essere utili solo per grandi saldature o nello stagnare i connettori e fili. Per tale ragione è bene evitare i saldatori degli elettricisti, le cui punte sono spesso a scalpello al fine di permettere un trasferimento uniforme del calore sul filo. Da quanto detto è comprensibile che saldatori che offrono kit di punte sono da preferirsi rispetto a saldatori economici in cui non si ha la possibilità di comprare punte alternative. Alcuni saldatori sono ottimizzati per avere la possibilità di cambiare in maniera piuttosto facile la punta, permettendo con speciali strumenti anche di cambiarle a caldo. Stazioni saldanti più costose hanno la possibilità di ospitare più saldatori, permettendo di avere punte diverse per ogni saldatore, ed evitando dunque il cambio della punta stessa. Quest'ultimo tipo di saldatori vengono normalmente utilizzati nelle aree di riparazione di grosse società.

-

Materiale si supporto dello stilo

Quando saldate è sempre bene avere un supporto per lo stilo, dove poggiare lo stesso tra una saldatura ed un'altra. Le stazioni saldanti hanno sempre il poggia stilo integrato mentre i semplici stilo saldanti vengono spesso venduti senza supporto o con una piccola base ed uno stecchino sul quale non reggerete nulla (soprattutto se il cavo dello stilo è rigido). La base dello stilo deve essere solida e pesante in modo che lo stilo non causi lo spostamento della stessa. La base di supporto se avvolge lo stilo è da preferirsi, visto che nel prendere lo stilo spesso non si guarda la traiettoria della mano e prendere lo stilo dalla parte calda piuttosto che il manico può essere piuttosto spiacevole!

-

Spegnimento automatico

Alcuni saldatori hanno la funzione di spegnere in automatico lo stilo qualora questo non sia usato per tempi prolungati; questo permette di prolungare la vita della resistenza interna allo stilo stesso. Questa caratteristica se presente non è male ma non è fondamentale.

-

Materiale di ricambio

Spesso nel cercare di risparmiare non si pensa alla possibilità di poter acquistare materiale di ricambio. Il saldatore non sarà eterno dunque si romperà. Normalmente si danneggia la resistenza dunque lo stilo deve essere cambiato. Per stazioni saldanti normalmente è possibile comprare il solo stilo mentre per saldatori composti di solo stilo, si capisce che la loro rottura significa spesso buttare il tutto. Un altro elemento che con il tempo richiede di essere cambiato è la punta saldante. Avere la possibilità di acquistare una punta nuova o di dimensioni differenti non deve essere trascurata.

-

Marche e costi

A questo punto vediamo qualche marca. Praticamente per ogni problema citato sopra, qualora si vada per marche ERSA o Weller, si va a colpo sicuro...nel senso che non avrete problemi. Spesso è possibile trovare offerte o edizioni economiche di stazioni saldanti di queste marche, ma si parla sempre di prezzi dell'ordine dei 100 Euro. Cavi flessibili per lo stilo come quelli della Weller e la ERSA li troverete con difficoltà in altre marche. Stazioni saldanti discrete possono essere trovate anche a partire da 40-50 Euro. Questi modelli sono prodotti in Cina ma per scopi hobbystici possono andare più che bene. Non vi dureranno in eterno ma sono un buon compromesso. Cercando le caratteristiche sopra descritte avrete la possibilità di verificare quali di queste siano o meno presenti nel prodotto da acquistare. L'acquisto di stilo con costo inferiore di 10 Euro è sconsigliato a meno di non voler saldare 10 componenti l'anno.

Lo Stagno

Una saldatura non sarebbe possibile senza stagno o meglio lega saldante. Sul mercato sono presenti varie tipologie di stagno che differiscono sia per lega che per diametro. Iniziamo subito con il dire che lo stagno che dovete comprare deve essere RoHS ovvero senza piombo e altri elementi nocivi. Spendete di più ma non scendete a compromessi. Lo stagno con lega di piombo costa 2-3 volte meno ma se maneggiate frequentemente la lega non dovete pensare ai costi superiori. Le confezioni di stagno sono spesso di 200g-500g e vi durerà per anni se mantenuto in luoghi asciutti, ovvero limitando i processi di ossidazione.

A seconda della lega, la temperatura necessaria per la sua fusione varia. Normalmente il punto di fusione della lega è di circa 230 °C ma per avere una buona saldatura è comunque necessaria una temperatura dello stilo compresa tra 330 °C e 400 °C a seconda della superficie da saldare.

Nella lega di stagno è contenuta anche la pasta saldante che permette di agevolare la saldatura stessa. La pasta saldante se la saldatura non è effettuata velocemente, può bruciarsi in prossimità della saldatura lasciando residui che possono compromettere la qualità della stessa qualora rimangano all'interno della saldatura.

Saldature prolungate possono ridurre gli effetti positivi dovuti alla pasta saldante (questa evapora rapidamente) richiedendo dell'altra. Sconsiglio l'utilizzo dei barattoli di pasta saldante poiché è impossibile dosarne la quantità. Nel caso in cui lo stagno sia sulla punta da molto tempo è bene rimuoverlo e metterne di fresco piuttosto che immergere la punta nella pasta saldante.

Nota:

Il processo di saldatura, ovvero la fusione della lega di stagno e della pasta saldante genera fumi che sono tossici. Per tale ragione è bene saldare sempre in posti ben areati o in presenza di aspira fumi.

Il succhia stagno

Le nostre saldature miglioreranno con il tempo ma commetteremo sempre degli errori. Per ovviare ad un errore, al fine di evitare d'impastare troppo lo stagno su un punto di saldatura è bene rimuoverlo con il succhia stagno, che altro non è che una siringa con una molla al suo interno che permette di essere caricata e di aspirare lo stagno fuso da un punto di saldatura venuto male. I succhia stagno sono fatti di plastica resistente ad alte temperature visto che il loro uso è combinato con il saldatore. Lo stilo saldante deve infatti fondere lo stagno della saldatura da rimuovere e in presenza del saldatore si poggia il succhia stagno caricato per l'aspirazione.

Per tale ragione l'ugello del succhia stagno può frequentemente essere trovato come pezzo di ricambio; la sua rimozione e sostituzione è piuttosto semplice. La rimozione dell'ugello può essere richiesta anche per la pulizia dalllo stagno, visto che quanto aspirato viene accumulato internamente. Un esempio di succhia stagno è riportato in Figura 1.

Figura 1: Esempio succhia stagno (modello ESD ERSA)

Utensili vari

Oltre al saldatore è bene equipaggiarsi di kit di cacciaviti, pinze di varie forme tronchesi al fine di piegare i pin dei componenti e tagliare gli stessi dopo la saldatura. Il costo che si deve sostenere per questo materiale può variare ma comprare kit economici vi porterà ad un acquisto periodico degli stessi. Acquistate kit separati per ogni tipologia di strumenti al fine di avere una qualità migliore. In generale comprare singolarmente i singoli componenti è più costoso ma permette di avere la qualità migliore per il pezzo d'interesse. Per le tronchesi spendete qualche euro di più poiché quelle economiche valgono esattamente il prezzo che le pagate.

Lampada da laboratorio

Avere una buona illuminazione è un buono aiuto alla saldatura. Le lampade da laboratorio con braccio manovrabile e lampade a neon o LED sono un ottimo strumento da banco e di prezzo relativamente basso. La qualità del braccio fa oscillare il prezzo da poche decine di euro a circa 100 euro. Spesso le lampade da laboratorio hanno anche una lente in dotazione che può essere utile nel controllo della qualità di una saldatura od eventualmente leggere un'etichetta su un componente elettronico.

Il tester

Al temine della saldatura, al fine di un corretto collaudo della scheda o della continuità elettrica di una saldatura è bene avere sul proprio tavolo un tester, ovvero un multimetro, sia esso digitale che analogico. Il funzionamento ed utilizzo del multimetro esula però dalla scopo della seguente guida.

Per chi salda molto...e in maniera professionale

Volendo organizzare una postazione saldante più seria, soprattutto nel caso in cui ci si trovi spesso a montare dei KIT o li si debba montare in maniera professionale è consigliabile avere, oltre a quanto citato sopra:

• Aspiratore di fumi

• Saldatore ad aria calda

• Succhia stagno ad aria compressa

• Base per PCB

• Materiale ESD

-

Aspiratore di fumi

Come detto la saldatura genera fumi tossici per questa ragione è bene sempre saldare in luoghi areati. L'utilizzo di un aspiratore di fumi ci permette di saldare anche in luoghi poco areati permettendo di localizzare l'aspirazione direttamente sul circuito sotto i ferri. L'aspiratore può essere un semplice aspiratore d'aria con tubo di scarico lontano dalla postazione di saldatura o aspiratore con filtro. A seconda della natura del filtro gli aspiratori costano da poche decine di euro a 500 euro e più. La Weller e la ERSA producono diversi modelli di aspiratori ma non sono semplici da trovare nel negozio sotto casa.

-

Saldatore ad aria calda

Saldare è un'attività che può portare facilmente a commettere degli errori. Qualora la saldatura non sia venuta bene è necessario rimuoverla e farne una nuova. In questa semplice situazione un succhia stagno può bastare, ma nel caso in cui l'errore consiste nell'aver saldato un componente nel posto sbagliato o al contrario e si ha a che fare con un PCB a due facce, la sua rimozione può risultare complicata. Infatti il succhia stagno potrebbe non rimuovere tutto lo stagno da parte a parte e il componente potrebbe rimanere saldato. In questa situazione bisogna preferibilmente scaldare lo stagno piuttosto che rimuoverlo e sfilare il componente. Solo dopo aver rimosso il componente è bene togliere lo stagno per liberare il foro.

Se l'errore è stato effettuato su di un componente a molti pin l'operazione di rimozione può essere complicata, infatti il componente non si distacca se non fondendo le saldature in contemporanea. In questa situazione avere lo stilo ad aria calda risulta molto utile al fine da agevolare la rimozione del componete. Il getto ad aria calda risulta particolarmente comodo anche per la rimozione di componenti a montaggio superficiale, per i quali l'uso di uno stilo classico è impossibile. L'aria calda può ritornare molto utile anche per il riciclo di componenti da schede di recupero. In particolare per la rimozione di componenti da televisori, radio, PC o quant'altro; per questo scopo è possibile anche utilizzare uno sverniciatore ad aria calda. Questo è possibile trovarlo per poche decine di euro, mentre i saldatori ad aria calda (rework station) hanno prezzi generalmente superiori a 100 Euro.

Quando si usa l'aria calda bisogna fare attenzione a non rovinare il PCB e far staccare le piste di rame dal PCB stesso. I tempi e le temperature necessarie, nonché l'intensità del flusso di aria calda, dipendono dalle dimensioni della saldatura da fondere.

-

Succhia stagno ad aria compressa

Saldare molto porterà sicuramente alla realizzazione di saldature ottime, ma al tempo stesso causerà più errori. Oltre al getto ad aria calda è comodo e veloce un succhia stagno ad aria compressa, ovvero un saldatore la cui punta è forata ed aspira lo stagno che lo stilo stesso fonde. Tale tipologia di succhia stagno risulta molto pratico poiché permette di fondere ed aspirare in maniera continua, piuttosto che avere un'aspirazione derivante solo dallo scatto di una molla (come per i succhia stagno classici).

-

Base per PCB

Montare componenti porta spesso a dover bloccare il PCB e i componenti in posizioni strane al fine di mantenere il componente allineato e attaccato al PCB stesso. Weller propone un'ottima e semplice base sulla quale poter attaccare il PCB e ruotarlo con semplicità. Un braccio flessibile permette inoltre di bloccare i componenti.

Oltre a questa soluzione che se pur molto pratica relativamente costosa, può ritornare utile anche il semplice robottino con lente e pinze a coccodrillo (Figura 2). Questo viene spesso utilizzato ogni volta che dobbiate saldare fili, connettori o quant'altro necessiti di tre o quattro braccia.

Figura 2: Sostegno con morsetti a coccodrillo

-

Materiale ESD

Saldare circuiti in maniera professionale, non solo significa fare delle ottime saldature al fine da rendere il sistema affidabile, significa anche lavorare e saldare in un ambiente ESD (ElectroStatic Discharge) ovvero in un ambiente in cui non ci siano rischi di generare potenziali tali da causare scariche elettriche. I componenti elettronici, soprattutto i semiconduttori, sono infatti molto sensibili a scariche elettrostatiche, che possono causare la rottura degli stessi o funzionamenti anomali. Questo comporta che un sistema saldato perfettamente ma montato in un ambiente non ESD possa avere una ridotta affidabilità a causa di problemi ESD. Per rendere la propria area un ambiente ESD, tenendo conto che il pavimento di casa non sarà ESD come anche il tavolo, è bene far uso di tappetini ESD sia per il tavolo che il pavimento e indossare un braccialetto metallico per ambienti ESD (per essere equipotenziali con l'ambiente di lavoro). Un'altra precauzione da prendere sarebbe quella di indossare un camice e scarpe ESD. In ambienti di produzione il controllo del personale viene fatto per mezzo del controllo della loro resistenza tra un braccio e terra o tra le due gambe. Gli addetti al lavoro possono entrare nell'area ESD solo se passano il test ESD ovvero avere una idonea resistenza del loro corpo verso massa. Un buon ambiente di produzione possiede oggetti rigorosamente ESD, pavimento, tavoli, sedie, utensili e cestini dell'immondizia!

Il corpo umano non è il solo oggetto in laboratorio che può generare scariche elettriche, infatti un qualunque oggetto in movimento o con cui veniamo in contatto può caricarsi elettrostaticamente. Per tale ragione è bene che anche cacciaviti, pinze, tronchesi e tutto il materiale per effettuare la saldatura sia di materiale ESD.

L'arte del saldare

Forse definire la saldatura un'arte sembrerà troppo, ma vi assicuro che la saldatura di una persona che ha saldato già 1000 ore non è come quella di una persona che ha comprato da poco il saldatore; in ogni modo nulla di cui spaventarsi. Nonostante l'esperienza porterà a realizzare saldature migliori, ci sono dei trucchi o meglio accortezze, che se seguite permetteranno di fare delle saldature migliori.

Nota:

Prima di iniziare è bene mettere in evidenza che la saldatura deve essere fatta bene al fine di garantire un buon contatto elettrico tra i componenti elettronici, funzione della saldatura stessa, ma al tempo stesso deve essere veloce al fine da evitare che i componenti che si stanno saldando non vengano danneggiati. Questo è particolarmente vero per i semiconduttori (diodi, transistor, circuiti integrati) ma anche per componenti passivi quali resistori e condensatori. Infatti alte temperature potrebbero letteralmente cuocere il componente alterando le sue caratteristiche fisiche, dunque il valore nominale del componente (resistenza, capacità).

La saldatura di un KIT può essere notevolmente agevolata qualora questo sia fornito con PCB le cui piazzole siano trattate con lega di stagno. Un altro aspetto che ci può venire in aiuto dal PCB è la presenza o meno della solder mask. Questa è una maschera che avvolge il perimetro di ogni piazzola evitando, o meglio limitando la possibilità che nel saldare, lo stagno vada a contatto con altre piazzole. La solder mask è sempre presente in quei PCB in cui la saldatura avviene in maniera automatica per mezzo della saldatura ad onda, ad infrarossi o nel forno. Tutti i progetti presentati da LaurTec e per i quali siano forniti i PCB, le piazzole sono trattate per agevolare la saldatura e possiedono il solder mask. Inoltre i PCB sono realizzati con processi conformi alle specifiche RoHS, limitando dunque la possibilità di intossicazione da elementi pesanti come il piombo.

Le regole d'oro...

-

Temperatura idonea dello stilo saldante

Lo stilo saldante deve essere opportunamente scaldato alla temperatura idonea per fondere lo stagno e scaldare la superficie dove deve avvenire la saldatura stessa. La temperatura ottimale può variare generalmente tra 330°C e 400°C anche se superfici ampie o piani di massa possono richiedere temperature più alte.

Problemi

Effettuare una saldatura con temperatura troppo bassa può non scaldare correttamente il componente, creando una cattiva aderenza meccanica tra lo stagno e il componente stesso, rendendo dunque la saldatura poco affidabile nel tempo.

-

Punta dello stilo sempre pulita

Ogni volta che si fa una saldatura, sulla punta dello stilo saldante tendono ad accumularsi materiali residui derivanti dalla saldatura stessa come anche dalla pasta salda che tende a bruciarsi annerendo la punta del saldatore. La punta del saldatore deve essere ad ogni nuova saldatura ripulita sempre da materiali estranei; una punta pulita deve essere lucente. La pulizia può avvenire semplicemente strofinando la punta su una spugna imbevuta di acqua. Quando si saldano i pin degli integrati si può essere propensi a finire una intera fila di pin senza mai pulire la punta del saldatore. Cercate di pulire la punta ogni 2-3 saldature continue in maniera da avere un lavoro pulito. Il numero di saldature che è possibile fare in maniera continua dipende molto dalla temperatura dello stilo e dalla qualità dello stagno, in ogni modo seguendo la semplice regola dell'avere lo stilo lucente vi farà capire quando dover pulire la punta.

Problemi

Saldare con una punta sporca può causare il deposito di materiali inquinanti nella saldatura. Questo può causare un indebolimento della saldatura riducendone la sua affidabilità. Il materiale residuo può inoltre depositarsi tra i pin dei componenti formando capacità parassite che possono compromettere facilmente le funzionalità di circuiti ad alta frequenza. Un esempio di circuiteria sensibile a effetti capacitivi può per esempio essere la circuiteria di clock di un microcontrollore.

-

Saldature veloci

Saldare significa scaldare un punto d'interesse e fondere dello stagno al fine permettere il fissaggio di un componente al PCB; questo significa stressare termicamente i componenti elettronici. Per tale ragione è bene limitare al minimo il tempo necessario alla saldatura di un componente. Per componenti termicamente sensibili aventi più terminali può essere anche buon uso aspettare che si raffreddi prima di saldare tutti i terminali (5-10 secondi tra una saldatura ed un'altra) soprattutto qualora una delle saldature sia durata più del dovuto.

Problemi

Nel caso di saldature prolungate i componenti passivi come resistori e condensatori tendono ad alterare le proprie caratteristiche fisiche legate alla cottura vera e propria del componente. Questo può causare una variazione del valore nominale del componente stesso, il quale potrebbe a sua volta creare malfunzionamenti al circuito. I semiconduttori diversamente dai componenti passivi, tendono piuttosto a rompersi invece di alterare le proprie funzioni. Tra i semiconduttori a cui bisogna prestare più attenzione si ricordano i circuiti integrati, per i quali è in realtà bene prevedere uno zoccoletto piuttosto che saldarli direttamente sul PCB. Questo permette di evitare di danneggiarli ma permette anche di aggiornare o riparare il sistema con maggior facilità. Altri componenti ai quali bisogna prestare attenzione sono i diodi e i transistor, siano essi BJT o MOS.

-

Saldatura sferica e a vulcano

Spesso la saldatura di chi è alle prime armi oltre ad essere eseguita per tempi eccessivi rischiando di danneggiare i componenti, utilizza troppo stagno. L'uso di stagno eccessivo evita spesso di creare saldature resistenti meccanicamente. Spesso lo stagno, se usato in quantità eccessiva presenta delle saldature a forma sferica. Questa forma è anche indice del fatto che lo stagno utilizzato non ha avuto modo di aderire sulle varie superfici (PCB e componente) infatti la tensione superficiale dello stagno fuso a prevalso su quella di legame con le superfici di contatto. Anche saldature con poco stagno possono essere problematiche dal momento che la saldatura può non essere forte a sufficienza. Una saldatura ottimale si presenta come un piccolo vulcano attorno al terminale del componente. Si ha quasi la sensazione che lo stagno accarezzi il terminale e le superfici saldate.

Problemi

Una saldatura fatta con troppo stagno o troppo poco rischia di rendere la saldatura poco duratura compromettendo l'affidabilità nel tempo del sistema stesso.

-

Stagno corto e dritto

Nel momento in cui si sta saldando, lo stilo saldante deve toccare il terminale del componete d'interesse in maniera da permettere che questo si possa scaldare. Lo stagno che andrà a formare la saldatura deve essere aggiunto sul componente e sulla punta dello stilo saldante in maniera da facilitare la fusione della lega. Al fine di controllare la quantità dello stagno è bene che lo stagno venga tagliato dal rotolo a tranci di circa 20-30cm e che la sporgenza che deve entrare in contatto con lo stilo saldante sia dritta. In questo modo è possibile controllare il movimento dello stagno e poter esercitare una lieve pressione sullo stesso.

Problemi

Qualora lo stagno rimanga attaccato al gomitolo si rischia di non controllarlo bene e fare del gomitolo un vincolo per i propri movimenti. Qualora la parte terminale del filo di stagno non sia dritta non sarà possibile esercitare una pressione sul filo a causa della duttilità dello stagno. Questa perdita di controllo impedisce di dosare in maniera accurata lo stagno, rischiando di non depositare la giusta quantità.

-

Un po' di stagno sulla punta

Lo stagno che formerà la saldatura non deve essere aggiunto subito sulla punta dello stilo saldante ma deve essere aggiunta solo sul componente opportunamente scaldato. Ciononostante una punta senza stagno, soprattutto dopo averla pulita (...e la pulirete frequentemente) non riesce a scambiare facilmente calore con altri corpi a causa della ridotta superficie di contatto con i terminali; avere una piccola quantità di stagno sulla punta può agevolare la saldatura. Questo non è sempre necessario per piccoli punti di saldatura ma per saldature di più di 5 millimetri cubi può risultare comodo.

Problemi

Per grosse saldature, qualora la superficie non sia opportunamente scaldata si rischia di fare saldature fredde; l'aderenza meccanica della saldatura non è ottima e compromette dunque l'affidabilità del sistema.

-

Terminali dei componenti puliti

Allo stesso modo con cui lo sporco sulla punta del saldatore può inquinare la saldatura, anche lo sporco sui terminali dei componenti può compromettere la qualità della saldatura, per cui è sempre bene che i terminali dei componenti da saldare siano puliti graffiando lievemente il terminale con delle forbici o delle tronchesi. Durante questa operazione bisogna avere cura di non tagliare il terminale. Normalmente quanto appena detto non è necessario qualora si faccia uso di componenti nuovi i cui terminali non sono ossidati.

Problemi

Avere un terminale pulito permette di avere saldature non inquinate da residui di materiali non conduttori e di ottenere saldature a vulcano.

Una volta che il componente viene saldato bisogna tagliare i suoi terminali. La lunghezza del terminale rimanente deve essere più corta del gommino che è sempre bene montare agli angoli dei PCB il cui utilizzo è previsto sul tavolo. Non utilizzare i gommini distanziatori o tagliare i terminali lasciandoli troppo lunghi può portare a spiacevoli cortocircuiti. Nel tagliare i terminali fare inoltre attenzione che siano rimossi dal PCB e non rimangano attaccati tra i pin (questo non è un evento remoto a causa della colla presente sui terminali stessi); tale situazione può portare ad altri spiacevoli cortocircuiti.

Istruzioni per il montaggio

Saper fare delle buone saldature non è la sola cosa richiesta per il montaggio di un KIT elettronico. Montare significa innanzitutto riconoscere i vari componenti e sapere i loro punti deboli. In questo paragrafo si introdurranno i vari componenti elettronici e le accortezze necessarie per ognuno di essi.

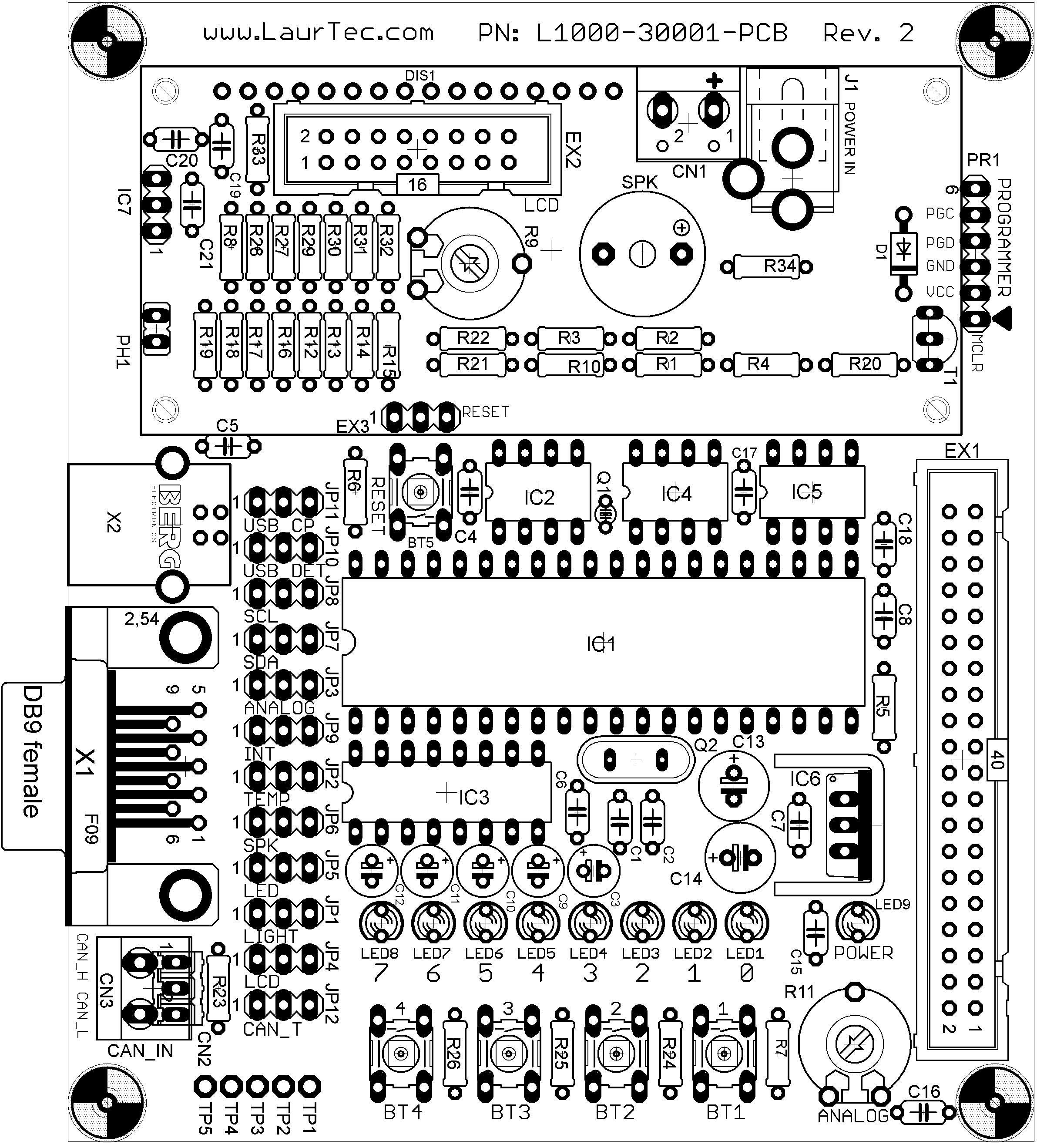

Per procedere al montaggio di un circuito è bene in primo luogo stampare la documentazione tecnica ed avere lo schema elettrico sotto mano e la lista dei componenti. Un altro documento spesso sottovalutato è la serigrafia del PCB come per esempio quella riportata in Figura 3.

Figura 3: Serigrafia di Freedom II

Oltre a questa avere una immagine del PCB può aiutare ad orientarsi meglio (Figura 4). Per il montaggio dei componenti è consigliabile seguire la regola legata all'altezza dei componenti stessi; dunque è bene iniziare dai resistori per poi passare ai diodi. Questa regola ha solamente un'utilità pratica associata al fatto che frequentemente, per fare le saldature, il PCB verrà posto sotto sopra. Per i primi componenti è bene accertarsi che il codice dei colori sia corretto mentre per i secondi è necessario che il verso d'inserzione sia rispettato secondo la serigrafia. particolare i diodi hanno un anello colorato che segnala la posizione del catodo, questo anello è riportato anche sulla serigrafia (i diodi LED hanno il catodo segnalato da una smussatura sulla capsula del diodo stesso. Un altro modo per individuare l'anodo e il catodo è controllare la lunghezza dei terminali. L'anodo risulta il terminale più lungo).

Successivamente si può procedere al montaggio delle capacità di filtro da 0.1uF e delle capacità ceramiche.

Figura 4: PCB Freedom II

Si ricorda che l'ordine fin qui proposto non è obbligatorio ma può risultare pratico per il montaggio. I circuiti integrati è bene montarli su appositi zoccoletti in modo da poterli cambiare in possibili aggiornamenti della scheda ed evitare comunque il loro danneggiamento in fase di saldatura. Gli integrati sono infatti sensibili alla temperatura, come d'altronde tutti i semiconduttori. Un'esposizione ad alte temperature può infatti portare alla rottura dell'integrato.

Ulteriore accorgimento va riservato alle capacità polarizzate, per le quali bisogna rispettare il verso legato alla polarizzazione. Sulla serigrafia del PCB di Figura 3 è facilmente individuabile il terminale positivo delle capacità indicato con un +. Se sul PCB non si dovesse ben leggere qualche carattere a causa di via (ovvero dei fori metallizzati che permettono la realizzazione dei PCB a doppia faccia) e' bene far riferimento all'immagine della serigrafia di Figura 3.

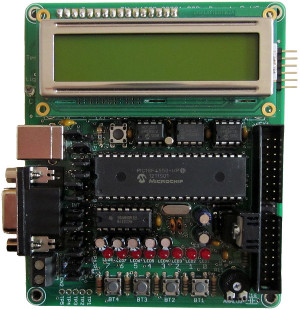

Oltre alle foto di Figura 3 e Figura 4 è bene avere la foto del KIT montato, come riportato in Figura 5. Questo risulta molto utile per tutte quelle parti meccaniche che richiedono un montaggio particolare. Sapere quello che si deve ottenere è un ottimo aiuto alla realizzazione, soprattutto se il KIT è la prima volta che viene montato. Personalmente quando devo montare più KIT dello stesso tipo piuttosto della foto del KIT montato utilizzo un KIT reale, in maniera da agevolare l'individuazione di ogni componente.

Figura 5: Freedom II a montaggio ultimato

A scopo riassuntivo si riporta la lista dei componenti elettronici che ci si troverà a saldare e le precauzioni da seguire.

-

Resistori

Ogni resistore è caratterizzato da un proprio valore resistivo. Il valore resistivo è indicato dal colore degli anelli stampati sul contenitore. L'ultimo anello caratterizza la tolleranza. In base al numero di valori disponibili si identificano varie serie di resistori. La serie standard E12 ha per esempio 12 valori disponibili, senza considerare le loro potenze. Per esempio 1, 10, 100 rappresentano comunque un valore.

I valori disponibili nella serie E12 sono 1 – 1.2 – 1.5 – 1.8 – 2.2 – 2.7 – 3.3 – 3.9 – 4.7 – 5.6 – 6.8 – 8.2, più le loro potenze. Visto il loro numero limitato, si capisce che durante un progetto sarà necessario fare delle approssimazioni in modo da utilizzare valori standard. Oltre alla serie E12 sono presenti altre serie ma sono più costose. Normalmente le serie più costose hanno una tolleranza più bassa sul valore nominale. La tolleranza standard della serie E12 è del 5% (anello d'oro) mentre sul mercato si possono trovare resistori con tolleranza anche del 0.001%.

In Tabella 1 sono riportati i vari colori utilizzati per identificare il valore dei resistori. Questi colori vengono utilizzati anche per serie differenti dalla E12. La serie E12 è caratterizzata da 4 anelli mentre altre serie possono essere identificate da 5-6 anelli.

Tabella 1: Codice dei colori dei Resistori a 4 anelli

Esempio:

Il primo anello è marrone ed ha valore 1. Il secondo anello è nero ed ha valore 0. Il terzo anello è arancione e vale 103 . Il quarto anello è d'oro e significa che la tolleranza del resistore in questione è del 5%.

Mettendo assieme i numeri: 1 0 e 103 (ovvero si aggiungeranno 3 zeri) si ha che il resistore finale è di 10000 ohm ovvero 10Kohm. Essendo la tolleranza del 5% vuol dire che il valore reale è contenuto tra 99500 e 10500 ohm.

Da quanto si è descritto si capisce che durante il montaggio bisogna fare attenzione al colore degli anelli. Per quanto riguarda invece il verso nel montare il resistore, questo è indifferente, visto che non sono componenti polarizzati.

-

Condensatori elettrolitici

I condensatori elettrolitici sono componenti polarizzati, dunque hanno un loro verso di montaggio. Se questo non viene rispettato, il componente inizia a scaldarsi e può degenerare, in breve, in una sua esplosione. In forme più lievi si nota la fuoriuscita del dielettrico dovuto al surriscaldamento del componente. Un condensatore che ha subito uno stress da inversione di polarità deve essere sostituito. Il verso di polarizzazione è chiaramente stampato sul componente, normalmente si ha una striscia --- o una striscia + + + per indicare rispettivamente il – o il + del condensatore. Un altro modo per determinare la polarità dei terminali è in base alla loro lunghezza. Il terminale + è quello più lungo. Sulla serigrafia del PCB è invece stampato il segno +. Qualora questo non fosse riconoscibile bisogna far riferimento alla serigrafia riportata sulla documentazione. Un'ultima attenzione va posta al valore del componete stesso. Diversamente dai resistori, dai condensatori ceramici e poliestere, i condensatori elettrolitici sono generalmente sufficientemente grandi da poter ospitare il valore del componente per esteso. Oltre al componente è scritto il valore di tensione a cui può operare il condensatore. Specialmente in caso siano presenti più valori di tensione, bisogna accertarsi che il condensatore oltre ad essere del valore giusto, sia della corretta tensione operativa.

-

Condensatori non polarizzati

Tra i condensatori non polarizzati ci sono i condensatori ceramici, i condensatori poliestere e i condensatori al tantalio. Ce ne sono anche di altri tipi, ma normalmente questi sono quelli di più facile reperibilità. Questi tipi di condensatori sono componenti non polarizzati, dunque il loro verso d'inserzione è indifferente. Durante il montaggio l'unica attenzione va posta al valore stampato sul contenitore. I condensatori ceramici di valore di pochi pF hanno il valore diretto stampato sul contenitore. Per esempio si può trovare 15 o 15pF. Per valori superiori a 100pF si utilizza un codice di identificazione diverso. Normalmente si scrivono le prime due cifre e la terza cifra rappresenta il numero di zeri da porre. L'unita' di misura è in pF.

Esempio:

0.1uF sarà scritto come 104 ovvero 10 0000 pF ovvero 100nF.

Un altro modo per scrivere 0.1uF è 100n o 0.1u

-

Diodi

I diodi sono dei componenti polarizzati dunque devono essere montati secondo un verso ben preciso. Un montaggio al contrario, a seconda dello schema, può semplicemente non far funzionare il sistema, senza danneggiare nulla o può causare un corto circuito che può a sua volta causare la rottura del diodo e di altri componenti. Il diodo ha due terminali, anodo e catodo. Il catodo è identificato sia sullo schema che sul componete, da una barretta piena. Tale barra è anche presente sul PCB, dunque per il suo corretto montaggio è necessario rispettare il verso come riportato sul PCB stesso. Ultima accortezza è quella di prendere il diodo corretto. Normalmente il nome del diodo, è semplicemente una sigla e viene scritta su una o più righe, sul componente stesso.

-

Diodi LED

I diodi LED sono una particolare tipologia di diodi, dunque è necessario porre attenzione al loro verso di montaggio. Normalmente un montaggio scorretto del diodo comporta semplicemente una sua mancata accensione. Il diodo LED come ogni diodo ha due terminali, anodo e catodo. I diodi LED hanno il catodo segnalato da una smussatura sulla capsula del diodo stesso. Questa smussatura è presente anche sulla serigrafia del PCB. Un altro modo per individuare l'anodo e il catodo è controllare la lunghezza dei terminali. L'anodo risulta il terminale più lungo.

-

Transistor

I Transistor, come i diodi, sono semiconduttori basati sulla teoria della giunzione PN. In particolare i transistor possono essere modellizzati proprio per mezzo di due giunzioni PN. Come tali, sono dei componenti polarizzati per i quali bisogna porre attenzione al verso del loro montaggio. Normalmente hanno tre terminali, nominati base,collettore ed emettitore. In alcuni modelli l'emettitore è segnato da una tacca. In ogni modo per conoscere gli altri pin è bene fare affidamento al datasheet o usare un tester. Il loro verso di montaggio è comunque segnalato sulla serigrafia del PCB, per mezzo della forma del transistor stesso. Infatti i modelli plastici hanno una forma a mezza luna, per cui la serigrafia è sempre sufficiente a comprendere il verso d'inserimento, senza realmente preoccuparsi dei tre terminali. Un'altra accortezza prima del montaggio, sempre necessaria, è sull'esattezza del transistor preso; il nome è normalmente stampato sul contenitore stesso. In ultimo si ricorda che i transistor, essendo semiconduttori, sono molto sensibili alle alte temperature. Dunque cercare sempre di fare le saldature velocemente.

-

Circuiti Integrati

I circuiti integrati rappresentano una classe di semiconduttori molto complessi. Per loro natura hanno un loro verso di montaggio. Normalmente il loro riferimento è il pin 1, che nei contenitori di tipo DIL (Dual In Line) è indicato da un punto o una smussatura. Sulla serigrafia il pin 1 è rappresentato dal pin in basso a sinistra rispetto alla mezza luna di riferimento.

Esempio:

Poiché ogni integrato ha una piedinatura diversa, è di fondamentale importanza che ogni ingrato sia montato al posto giusto, onde evitare la sua rottura nonché la rottura degli altri integrati a cui è connesso. In genere è bene montare gli integrati su appositi zoccoletti, che vanno montati prima dell'integrato. L'integrato è bene montarlo sullo zoccoletto al termine della saldatura. Questo permetterà di evitare un'esposizione ad alte temperature per tempi troppo lunghi, nonché permettere un facile cambio dell'integrato stesso.

-

Display LCD

Il display LCD, come gli integrati, possiede un suo verso di montaggio, che deve essere rispettato. Il verso è riportato sulla serigrafia del PCB, dunque non sono presenti molti problemi. Una nota importante e relativa al suo collegamento; visto il costo del modulo è bene poterlo staccare per eventuali altri utilizzi. Per tale ragione si consiglia di collegare un connettore strip femmina da 16 pin direttamente sull'LCD mentre uno strip maschio da 16 pin (8 mm di altezza) direttamente sul PCB. In questo modo sarà semplice attaccare e staccare il modulo.

-

Quarzi

I quarzi non sono componenti polarizzati dunque possono essere montati in qualunque verso. L'unica attenzione va posta al loro valore che è stampato chiaramente sul contenitore. I quarzi sono molto delicati da un punto di vista meccanico, dunque evitare di farli cadere.

-

Cicalino

Il cicalino ha normalmente dell'elettronica interna che gli permette di generare il beep semplicemente collegandolo all'alimentazione; per tale ragione è necessario rispettare la loro polarità. Normalmente il cicalino ha il + segnalato sul contenitore o ha i fili colorati rosso (+) e nero (-). La polarità è anche segnalata sulla serigrafia del PCB per mezzo del +.

Messa in funzione del KIT

Una volta effettuato il montaggio del KIT si potrà procedere alla sua messa in funzione. Anche in questo caso un po' di calma può evitare di avere spiacevoli sorprese. Prima di tutto, un consiglio, se avete montato il KIT la sera fatevi una bella dormita e godevi l'immagine del KIT bello montato. Qualora aveste fretta di collaudare il circuito quando è ormai sera, potreste avere una lunga notte e amare insoddisfazioni che porterebbero presto via la soddisfazione di aver montato il KIT...e se vi va male la rottura dello stesso.

Tornando a noi, la calma è sicuramente buona consigliera quindi è bene procedere per passi.

- Se il KIT possiede componenti particolarmente costosi abbiate l'accortezza di non montarli prima di aver effettuato i collaudi base che seguiranno nei prossimi passi.

- Accertarsi che tutti gli integrati siano montati nel verso giusto.

- Con il circuito ancora non alimentato, controllare con il tester che tra il + e il – dell'alimentazione non siano presenti cortocircuiti. Qualora il KIT possieda dei Test Point di misura, questo un è buon momento per usarli. Qualora sia presente un corto (resistenza 0?) accertarsi nuovamente che gli integrati siano posizionati nel verso giusto e che non siano presenti saldature che cortocircuitano i pin degli integrati.

- Una volta che ci si è accertati che non è presente alcun corto circuito è possibile alimentare il KIT (ancora senza i componenti più costosi a meno che l'assenza di questi non possa danneggiare il KIT stesso). Accertarsi che le tensioni sui Test Point siano come previsto da specifica.

- Staccare l'alimentazione e misurare la corrente assorbita dal KIT (ancora senza i componenti più costosi) e accertarsi che sia come da specifica del KIT. Qualora siano stati rimossi componenti che normalmente risultano attivati con l'alimentazione, la corrente misurata potrebbe essere molto inferiore a quella che il KIT avrà nel normale funzionamento.

- Se tutto è andato a buon fine, lasciando il tester per misurare la corrente ma disattivando l'alimentazione del KIT, collegare i componenti più costosi. Attivare l'alimentazione e accertarsi che gli assorbimenti del KIT siano nei limiti specificati.

Una volta effettuati questi test base è possibile mettere effettivamente in funzione il KIT e testarlo per quello che è tenuto a compiere. KIT con microcontrollore possono richiedere una programmazione del microcontrollore prima di poter verificare che il sistema funzioni correttamente.

You don`t have permission to comment here!